Module

モジュール基板

リチウムイオン電池保護回路基板の製造と販売を主とし、

パターン設計から自社開発の電気特性検査機を使用し、基板動作保証まで対応します。

製造は日本(青森県)または中国(上海)で行っています。

また、ユニット組立にも対応しております。

大型基板(510mm×460mm)の実装・加工も対応可能です。

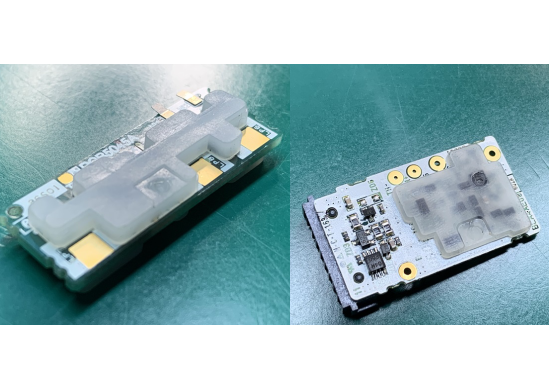

自社開発設備によるホットメルト塗布機にて、あらゆる形状に部品コーティング可能です。

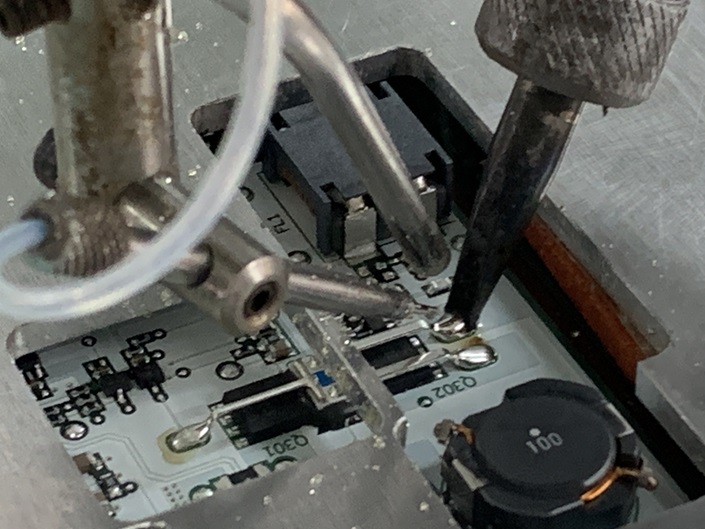

自社設計・製作の治工具により、低コスト、リードタイム短縮に貢献し、大型部品のはんだ付けや多種多様な基板への部品搭載を可能にしました。

基板の筐体への組付けやユニット組立、パッケージ梱包など、あらゆるニーズに一貫生産体制で対応します

Flow

発注から出荷まで

大まかな製造の流れをご紹介します。

01 パターン設計

電子基板のパターン設計(試作含む)から対応致します。

02 部品調達

部品は自社調達にて対応致します。

03 表面実装

Lサイズ基板から極小(0201)サイズまで 自社設備で表面実装可能です。

04 分割

お客様のご要望に応じ、プレス/Vカット/ルーター全ての分割方法にて対応可能です。

05 部品はんだ

自社設計の治具を使用し、手はんだやロボットはんだの他、フロー機でのはんだ付けが可能です。

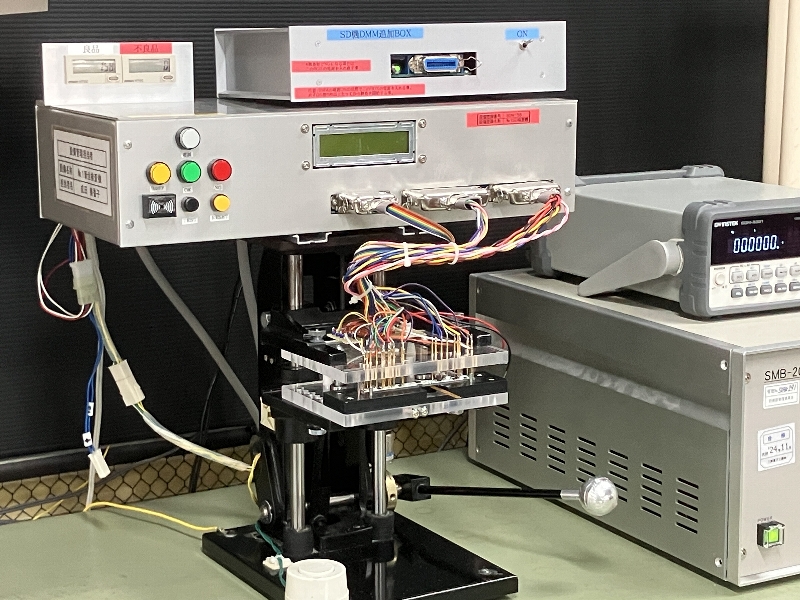

06 電気検査

自社開発による検査機で基板動作を保証します。

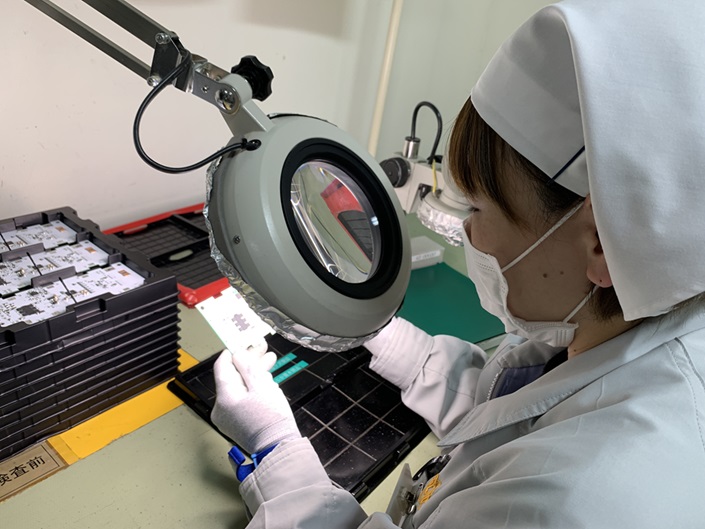

07 外観検査

実装後の外観画像検査や目視外観を併用し品質保証します。

08 梱包・出荷

お客様のご要望に応じた梱包形態にて出荷致します。

Equipment

保有設備

SMT(表面実装機)

クラス最速レベルの万能型表面実装機を導入

高い生産能力を有する事で、お客様のご要望にお応えします。

SPI(はんだ印刷検査機)

3D+2Dの高精度検査機を導入

M2Mにより、はんだ印刷不良を低減し、実装部品のロスを削減。

AOI(3D外観検査機)

3D+4方向斜め画像検査+7µmの高分解能機を導入

外観検査能力の向上と作業者の負担を軽減します。

フローはんだ装置

鏡面なはんだが信頼性の高いはんだ付けを実現。

基板分割機

画像処理による基板位置補正で高精度な切断が可能。

ディスペンサーロボット

高い剛性構造で繰り返しの位置精度±0.01mmを実現。